Striscia di rame stagnatoè un materiale metallico con uno strato di stagno sulla superficie della striscia di rame. Il processo di produzione della striscia di rame stagnato si divide in tre fasi: pretrattamento, stagnatura e posttrattamento.

A seconda dei diversi metodi di stagnatura, si può distinguere tra galvanica e stagnatura a caldo. Esistono differenze tra la stagnatura elettrolitica e quella a caldo.striscia di rame stagnatosotto molti aspetti.

I. Principio di processo

1) Stagnatura galvanica: utilizza il principio dell'elettrolisi per utilizzare ilstriscia di ramecome catodo e stagno come anodo. Nella soluzione galvanica contenente ioni di stagno, questi vengono ridotti e depositati sulla superficie della striscia di rame per formare uno strato stagnato attraverso l'azione della corrente continua.

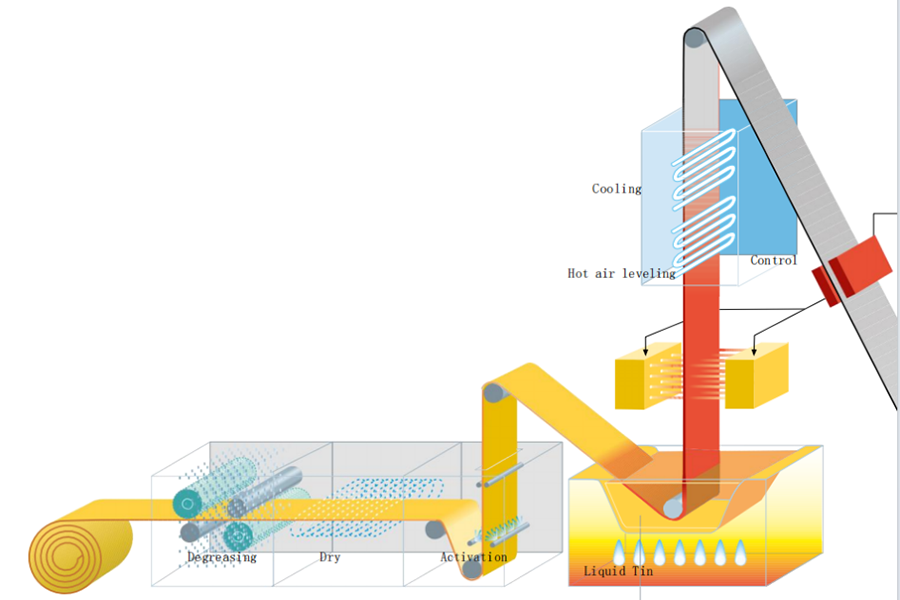

2) Stagnatura a caldo: consiste nell'immergere ilstriscia di ramein stagno liquido fuso. In determinate condizioni di temperatura e tempo, lo stagno liquido reagisce fisicamente e chimicamente con la superficie della striscia di rame formando uno strato di stagno sulla superficie della striscia di rame.

II. Caratteristiche del rivestimento:

1) Uniformità del rivestimento

A) Stagnatura galvanica: l'uniformità del rivestimento è buona e può formare uno strato di stagnatura uniforme e delicato sulla superficie delstriscia di rame. Può anche ricoprire bene strisce di rame con forme complesse e superfici irregolari, il che lo rende adatto a scenari applicativi con elevati requisiti di uniformità del rivestimento.

B) Stagnatura a caldo: l'uniformità del rivestimento è relativamente scarsa e può verificarsi uno spessore del rivestimento non uniforme agli angoli e ai bordi delstriscia di rameTuttavia, in alcuni casi in cui i requisiti per l'uniformità del rivestimento non sono particolarmente rigorosi, l'impatto è minimo.

2) Spessore del rivestimento:

A) Stagnatura galvanica: lo spessore del rivestimento è relativamente sottile, generalmente compreso tra pochi micron e decine di micron, e può essere controllato con precisione in base alle esigenze specifiche

B) Stagnatura a caldo: lo spessore del rivestimento è solitamente più spesso, generalmente tra decine di micron e centinaia di micron, il che può fornire una migliore resistenza alla corrosione e all'usura perstrisce di rame, ma potrebbe non essere adatto per alcune applicazioni con rigide restrizioni sullo spessore.

III. Efficienza produttiva

1) Stagnatura galvanica: il processo produttivo è relativamente complesso e richiede molteplici processi come pretrattamento, galvanizzazione e post-trattamento. La velocità di produzione è relativamente bassa e non è adatta a produzioni su larga scala e ad alta efficienza. Tuttavia, per esigenze di produzione personalizzate e in piccoli lotti, la stagnatura galvanica offre una buona adattabilità.

2) Stagnatura a caldo: il processo di produzione è relativamente semplice. Il processo di stagnatura può essere completato immergendo ilstriscia di ramenel liquido di latta. La velocità di produzione è elevata e può soddisfare le esigenze di produzione su larga scala.

IV. Forza di legame:

1) Galvanotecnica stagnatura: la forza di legame tra il rivestimento e ilstriscia di rameIl substrato è resistente. Questo perché gli ioni di stagno formano legami chimici con gli atomi sulla superficie della striscia di rame sotto l'azione del campo elettrico durante il processo di galvanica, rendendo il rivestimento difficile da staccare.

2) Stagnatura a caldo: Anche la forza di legame è buona, ma in alcuni casi, a causa della complessa reazione tra il liquido di stagno e la superficie delstriscia di rameDurante il processo di stagnatura a caldo, potrebbero presentarsi piccoli pori o difetti che compromettono la resistenza dell'adesione. Tuttavia, dopo un adeguato post-trattamento, la resistenza dell'adesione della stagnatura a caldo può soddisfare i requisiti della maggior parte delle applicazioni.

V. Resistenza alla corrosione:

1) Stagnatura galvanica: a causa del sottile rivestimento, la resistenza alla corrosione è relativamente scarsa. Tuttavia, se il processo di galvanizzazione è adeguatamente controllato e viene eseguito un post-trattamento appropriato, come la passivazione, la resistenza alla corrosione del metallo è migliorata.striscia di rame stagnatopuò anche essere migliorato

2) Stagnatura a caldo: il rivestimento è più spesso, il che può fornire una migliore protezione contro la corrosione per ilstriscia di rameIn condizioni ambientali difficili, come ambienti umidi e con gas corrosivi, il vantaggio della resistenza alla corrosione della saldatura a caldostriscia di rame stagnatoè più ovvio5.

VI. Costo

1) Stagnatura galvanica: l'investimento in attrezzature è relativamente piccolo, ma a causa del complesso processo di produzione, consuma più elettricità e reagenti chimici e ha requisiti elevati per l'ambiente di produzione e gli operatori, quindi i costi di produzione sono relativamente elevati.

2) Stagnatura a caldo: l'investimento in attrezzature è elevato e devono essere costruiti forni ad alta temperatura e altre attrezzature, ma il processo di produzione è semplice e il consumo di materie prime è relativamente basso, quindi il costo unitario può essere relativamente basso nella produzione su larga scala.

Scegliere unstriscia di rame stagnatoLa scelta più adatta al tuo scenario applicativo richiede una valutazione completa di molteplici fattori, tra cui proprietà elettriche, proprietà meccaniche, resistenza alla corrosione, processo produttivo, costi e tutela ambientale. In base alle tue esigenze specifiche, valuta i pro e i contro di tutti gli aspetti e scegli la soluzione più adatta.striscia di rame stagnatoper garantire le prestazioni e la qualità del prodotto.

Data di pubblicazione: 18 settembre 2024